- Modelo tradicional de organización del trabajo o también neoclásico: Modelo Artesanal

- Clásicos: Taylorismo y Fondista

- Neoclásico: Humanización del Trabajo y Enfoque Sociotécnico.

- Actual o contemporáneo: Postfordista, Toyotismo o también Modelo organizativo japonés

SISTEMA ARTESANAL

Los talleres y fábricas anteriores a la Revolución industrial se organizaban preferentemente con un sistema artesanal de producción. Este sistema no desaparecido y hoy seguimos encontrando centros de producción que se caracterizan por realizar objetos de alta calidad elaborados con técnicas tradicionales y materias primas de primera calidad.

Características del Régimen de Producción Artesanal:

• Se trata de pequeñas micro y empresas familiares

• Intensivas en el trabajo

• Mercados casi en competencia pura y perfecta

• Herramientas Rudimentarias

• Mano de obra altamente calificada

• Jornada de trabajo extensivo

• Producción organizada

Los talleres y fábricas anteriores a la Revolución industrial se organizaban preferentemente con un sistema artesanal de producción. Este sistema no desaparecido y hoy seguimos encontrando centros de producción que se caracterizan por realizar objetos de alta calidad elaborados con técnicas tradicionales y materias primas de primera calidad.

Características del Régimen de Producción Artesanal:

• Se trata de pequeñas micro y empresas familiares

• Intensivas en el trabajo

• Mercados casi en competencia pura y perfecta

• Herramientas Rudimentarias

• Mano de obra altamente calificada

• Jornada de trabajo extensivo

• Producción organizada

TAYLORISMO

El desarrollo del capitalismo promovió un avance

incesante de las técnicas productivas y de la ciencia aplicada al desarrollo

industrial. Las empresas, que competían entre sí por controlar los mercados,

buscaban reducir sus costos de producción.

El avance tecnológico, nuevas máquinas, medios de

transporte más veloces, el uso de la electricidad permitía abaratar los costos;

también influía en éstos la forma de organizar las tareas dentro de las

fábricas. Los primeros pasos consistieron en la imposición de una disciplina

muy severa y en una mayor división del trabajo, para que cada obrero realice

unas pocas operaciones de manera repetida.

El deseo de aprovechar al máximo el potencial

productivo de la industria llevó al ingeniero norteamericano Frederick Winslow

Taylor (1856 – 1915) a plantear un método organizativo conocido con el nombre

de: "organización científica del trabajo", el Taylorismo".

Su principal objetivo era conseguir la mayor productividad

posible a través de un sistema de especialización del trabajo de los operarios.

Aún hoy podemos ver este modelo en

fabricas y centros de productividad.

El pensamiento que lo guía es la eliminación de las pérdidas

de tiempo, de dinero, etc, mediante un método científico. Afirma que "el

principal objetivo de la administración debe ser asegurar el máximo de

prosperidad, tanto para el empleador como para el empleado".

Para el empleador, el máximo de prosperidad no significa la

obtención de grandes beneficios a corto plazo, sino el desarrollo de todos los

aspectos de la empresa para alcanzar un nivel de prosperidad.

Para el empleado, el máximo de prosperidad no significa

obtener grandes salarios de inmediato, sino un desarrollo personal para

trabajar eficazmente, con calidad y utilizando sus dones personales.

El toyotismo corresponde a una relación

en el entorno de la producción industrial que fue pilar importante en el

sistema de procedimiento industrial japonés y coreano, y que comenzó a

desplazar al fordismo, después de

la crisis del petróleo de 1973, como modelo referencial en la producción en

cadena.

Se destaca de su antecesor básicamente en su

idea de trabajo flexible, aumento de la productividad a través de la gestión y

organización (just in time) y el

trabajo combinado que supera a la mecanización e individualización del

trabajador, elemento característico del proceso de la cadena fordista.

El método justo a tiempo (traducción de Just in Time)

es un sistema de organización de la producción implantado en las fabricas de

origen japonés. La finalidad que se persigue con la instauración de este sistema

es la aproximación a un stock nulo, considerando esta situación desde el punto

de vista de la gestión industrial como una situación ideal, que permite la

eliminación de los costes derivados del almacenamiento y conservación de los

mismos.

Con la aplicación del método la producción se basa sobre pedidos

reales.

Una definición del objetivo del Justo a Tiempo sería «producir

los elementos que se necesitan, en las cantidades que se necesitan, en el

momento en que se necesitan».

El toyotismo. (Autores: Arruti Leticia,

Bernal Mayra,

De France Paula,

Perrone Fernando.)

LA ESPECIALIZACIÓN EN EL TRABAJO LLEVADA A LA ENÉSIMA POTENCIA

(Interesante repetir el principio. Siempre pensaras en el futuro)CURIOSIDAD: Infografía Revolución Industrial

FACTORES QUE INFLUYEN EN LA ACTUAL ORGANIZACIÓN EMPRESARIAL

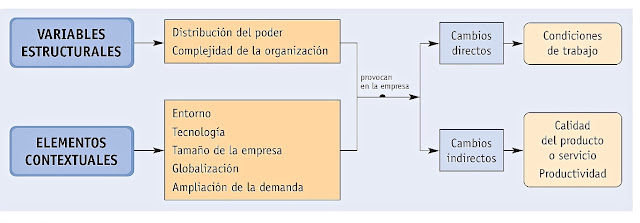

Las empresas no son organismos cerrados o aislados, sino estructuras abiertas y vivas que evolucionan con su entorno y época y se dejan influir por numerosos elementos con los que conviven

Existe un conjunto de elementos estructurales que afectan a la organización de la empresa. Junto a estos principios clásicos hay que tener presente los llamados Elementos Contextuales que proceden del mundo exterior de la empresa y ejercen sus influencias sobre ella.

(Imagen McGrawHill)

Existe un conjunto de elementos estructurales que afectan a la organización de la empresa. Junto a estos principios clásicos hay que tener presente los llamados Elementos Contextuales que proceden del mundo exterior de la empresa y ejercen sus influencias sobre ella.

(Imagen McGrawHill)

NUEVOS ENTORNOS DE ORGANIZACIÓN

Cuadro nuevas formas de organización

Artículo M.P. Aragón Sánches

Artículo María Olivieri